时间: 2024-10-20 18:58:30 | 作者: 吹塑模具

去年3月,第五届联合国环境大会通过了一项历史性决议,这便是《结束塑料污染:制定具有法律约束力的国际文书(EA.5/Res.14)》。

而就在上周(11月13-19日),“关于制定包括海洋环境在内的塑料污染问题的具有法律约束力的国际文书的政府间谈判委员会第三次会议(下称INC-3)”正式举行,并致力于在2024年底前达成共识,并缔结一项具有国际法律约束力的协议。

同在上一周(11月15日),中美两国发表关于加强合作应对气候危机的阳光之乡声明,其中便包括中美两国决心终结塑料污染并将与各方一道制订一项具有法律约束力的塑料污染(包括海洋环境塑料污染)国际文书。

绝大多数人或许会困惑,塑料污染与汽车又有何干?你们可以试图回答一下,作为连续十余年成为全世界最大的汽车产销国,拥有着3.3亿汽车保有量的中国,每年数以百万辆的报废车辆都去往了何方?

就数据显示,我国报废车辆每年约产生百万吨塑料、近千万吨废钢铁和大量废橡胶、玻璃等,而现实便是除回收机制相对完善的钢铁外,每年仅有微乎其微的塑料能够被回收再利用。

与此同时,是“3060”双碳目标下,慢慢的变多车企、零部件企业将具备质量轻、强度高、韧性好、易加工、可重复使用等特点的塑料视为汽车轻量化和环保化最为理想的替代材料之一。

在他们看来,一个塑化的汽车时代马上就要来临。一边是使用量的大幅度的增加,另一边却是难以被回收再利用的塑料废弃物,污染在所难免。

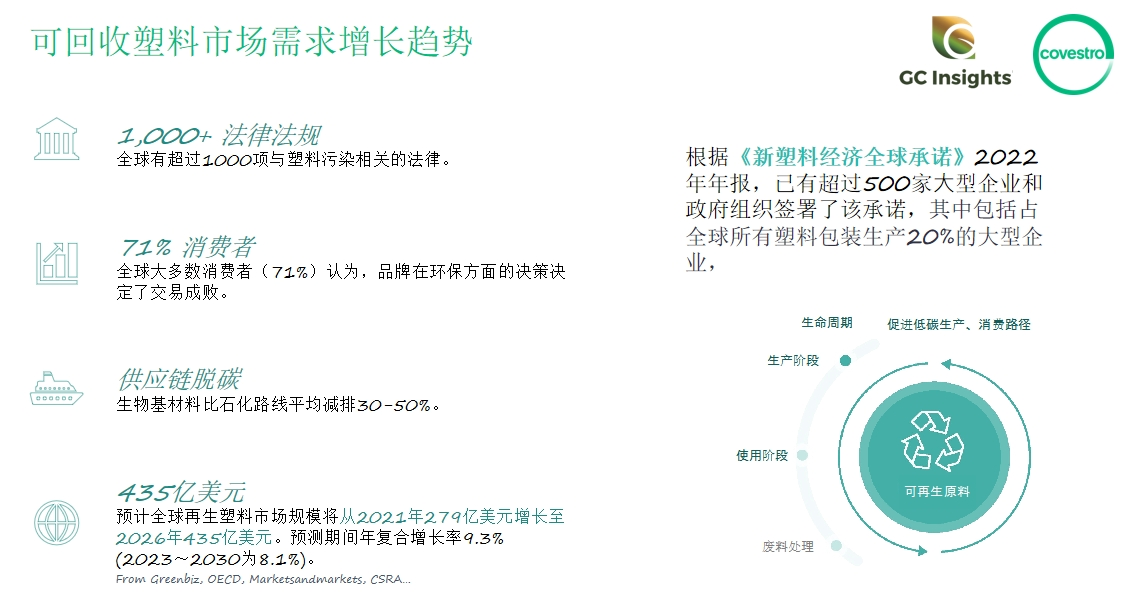

也正因此,今年7月欧盟率先发布相关提案,特别指出制造新车的塑料中,25%必须来自再生塑料(PCR),其中25%必须从报废车辆中回收,即制造每辆新车的塑料中需要有6.25%的塑料是从报废车辆中回收得来的。

同时,鼓励回收更多、质量更好的原材料,包括关键原材料、塑料、钢铁和铝;且每辆报废车辆中30%的塑料都应被予以回收。

事实上,早在2019年沃尔沃汽车便宣布,至2025年所有新车中使用的塑料至少25%来自可再生原料和生物基材料,随后梅赛德斯-奔驰、宝马、奥迪、大众、本田、现代、起亚均相继展开再生塑料的研发应用。

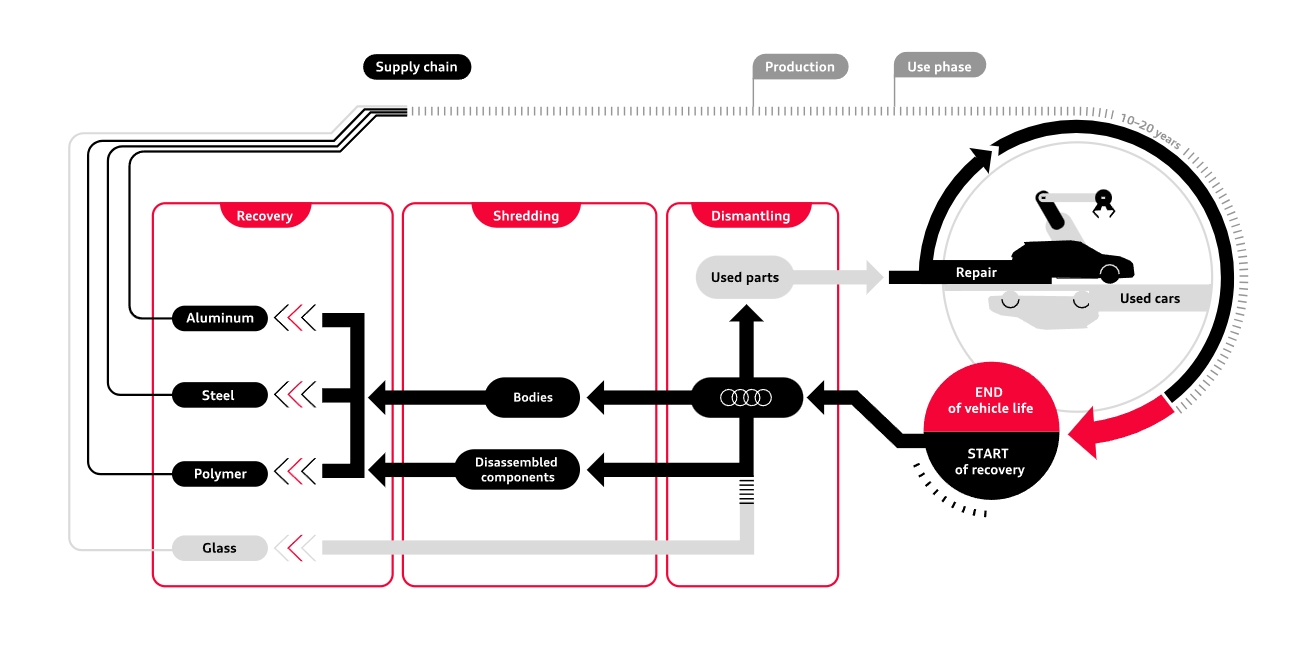

其中,奥迪于今年3月官宣与来自供应、回收和研究部门的15家机构合作,组建“材料闭环(MaterialLoop)”项目,即从100辆二手车中最大限度提取钢、铝、玻璃材料以及塑料进行回收再利用,以制造新的旗舰车型。其中便包括在采购材料流和塑料回收专家、荷兰数字产品护照提供商Circularise以及世界上最大的聚合物、石化产品和燃油公司之一利安德巴赛尔多方支持下,生产出质量平衡的原料,用于奥迪Q8 e-tron系列的安全带扣套。

在此背景下,作为全球最大的汽车产销国和出口国的中国,若想进一步拓展欧盟市场,势必要自上而下加大对汽车再生塑料领域的投入。

早在2001年,国务院发布《报废汽车管理办法》,我国汽车可回收利用管理工作稳步开展。并于2021年6月,由包括工信部在内的四部委联合印发《汽车产品生产者责任延伸(EPR)试点实施方案》,其中提出汽车可回收利用率须达到95%,重点部件的再生原料利用比例不低于5%。

“目前第一批EPR试点共有11家整车企业联合62家产业链上下游相关公司参与,预计将在今年底召开评估会,并于明年进行试点验收。”日前,在由宁波市汽车零部件产业协会、宁波市塑料行业协会以及中国合成树脂协会塑料循环利用分会联合举办的《汽车塑料零部件可持续发展论坛》上,中汽数据有限公司 范丽华如是透露。

尽管这一方案与欧盟新法提案核算方法不一样、针对对象不同(零部件/整车),但其间差距还是显而易见。基于此,范丽华表示,我国政策对于量化目标会有更高的设定,未来是否与欧盟保持一致尚未确定,能确定的是政策的这一发展的新趋势是非常明朗的。

单以宁波为例,作为全国最大的汽车零部件生产基地之一,这里汇聚了5100余家直接从事汽车及零部件制造的企业,其中2000余家与车用塑料件相关,是特斯拉、比亚迪、吉利及一众新势力企业的重要供应商。

“在我们走访调查时发现,PCR比我们预期的需求更为高涨,可问题就在于买不到。”宁波市汽车零部件产业协会常务副会长兼秘书长汪虹如是说。

就东莞万德福环保科技有限公司董事长 刘志生分析指出,现阶段我国乘用车塑料制品约占6%左右,如帕萨特整车质量1535公斤,塑料97.9公斤左右。而若细化到各个产品本身,以轿车为准,汽车塑料制品大多分布在在保险杠、翼子板、仪表盘、燃油系统、车身、发动机罩、内饰、电气部件、外饰件、照明系统、座套以及储液器、油箱等。

但根据不一样的产品所需的不同性能,又涉及包括聚丙烯(PP)、ABS(丙烯腈(A)/丁二烯(B)/苯乙烯(S))树脂、聚氯乙烯(PVC)、聚乙烯(PE)塑料、尼龙等材料。

可即便是体量最大、占比超六成的PP材质亦难实现高效、低成本回收。更遑论,在有限地域范围内,推动比较小体量材质的回收、拆解、提取、再生工作,可谓难上加难。于是,回收企业多以小、零、散“游击队”式存在,难成规模、效益有限、品质不明,就更别提材料本身的数字化可追溯性。

不可追溯,难以认证,整车及零部件企业又如何保证自身所购买的是废弃车辆上的再生原料?

回收再生不该只是下游、售后的工作,而应以根据下游回收再生行业遇到的难题来改变上游的设计,或者为越来越好的回收来提前预设。

就中国合成树脂协会塑料循环利用分会常务副会长王旺分析指出,目前可回收再生需包含三个要素即规模性、经济性以及再生应用有市场价值。于是,目前市面上的塑料制品大体上分为三类,可回收的、需检测的以及不可回收的。其中可回收的又可拆分为易回收的、需改进的和低价值有条件的。显然,易回收便是可回收再生设计的最高境界。

以市面上最常见的农夫山泉矿泉水瓶为例,其瓶体为PVT材质,瓶盖为HDP,标为套标设计,在粉碎过程中,可以很轻松且高效地做出区分,从而进入到再生环节。也正因此,其被视为可回收再生设计最好的案例之一。

反之如车灯罩盖为例,其常为一整套车灯总成被回收,真空设计叠加多材料组合,为其回收工作增添诸多难题,与此同时是各企业、各车型车灯设计、材料使用均有不同,在回收地域范围内难以形成规模,也正因此,车灯往往被视为难以被回收的存在。

“回收再生企业最喜欢高效、简单的工艺流程能轻松实现高品质再生产品的生产。”王旺如是说。

他进一步举例,我国目前PP瓶生产线米,原因不在工艺复杂程度,而是日本饮料协会给出了瓶体颜色、标签/瓶盖材质的统一标准,高效、简单,且最大限度降低了生产成本。

也正因此,王旺总结道,最容易回收再生的设计,是一个上下游经济性和技术性妥协的结果。“设计的比它烂的太多了,但好的坏的一起回收处理只能按照最烂的来定工艺路线。”

宁波市汽车零部件产业协会常务副会长兼秘书长 汪虹则进一步建议,汽车塑料制作的完整过程中要用回收性良好、兼容性较好、对环境友好的材料,并减少或避免同一个产品内使用多种塑料品种,以及喷漆、电镀、电容等形式的表面涂层,和有毒有害材料。

在这样一个逻辑背景下,我们或许可以设想未来汽车的形态和设计标准。企业是否会因为强调回收率和再利用率,从而形成较为统一的同品类材质、设计标准?例如,20万元市场和30万元市场是否会分别形成不同的设计标准和材质要求?

在这个过程中,一些体量较大的车企如比亚迪、吉利等是否会因为自身的规模和实力而形成自己的设计标准和材质要求,从而进一步加大同质化的产生?

这些问题的答案在大多数情况下要时间和市场的验证,但未来的汽车行业可能会因为这一些因素而发生一些变化。

与此同时,便是数字化的铺设,打通上下游,让数据可视化、可追溯更可被认证,才能实现产业的规范化。

基于以上,“未来,尽管前路仍将面临诸多挑战,但我相信中国汽车再生塑料会朝着安全性、耐用性、适应新技术、更环保、满足新标准、易维修方向发展。”汪虹如是畅想道。